Pétrole-batteries-hydrogène pour la motorisation du transport routier

Pétrole-batteries-hydrogène pour la motorisation du transport routier

Tribune de François Chabannes * dans Connaissance des énergies du 9/05/2019

Dans le monde, en 2018, le milliard et demi de véhicules circulant sur les routes grâce à la combustion d’hydrocarbures fossiles aura émis environ 6 milliards de tonnes de dioxyde de carbone, soit plus de 15% des près de 37 milliards de tonnes de CO2 dispersées cette année-là dans l’atmosphère(1).

La transition énergétique impose de substituer rapidement des motorisations totalement décarbonées aux moteurs à combustion interne (MCI) actuels.

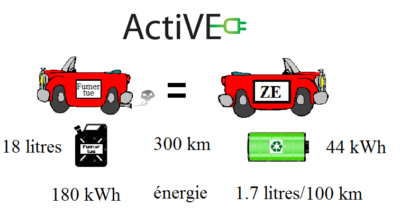

La voiture « standard » actuelle exige une énergie d’environ 15 kWh pour vaincre, sur 100 km, les résistances que l’air et le sol opposent à son avancement. Le moteur à combustion interne qui la motorise a un rendement, du carburant à la roue, limité à 25%. Il lui faut donc 6 litres pour parcourir 100 km, sachant que le litre d’essence contient environ 10 kWh d’énergie.

Avec un réservoir de 50 litres, pesant environ 50 kg à vide, l’automobile actuelle a une autonomie de 700 à 800 km. Mais la combustion de cette essence « fossile » produira au moins 100 g de CO2 par km parcouru, soit 10 kg aux 100 km. Le moteur à combustion interne d’hydrocarbures fossiles menace donc directement le climat et doit disparaître dès que possible.

Le moteur électrique, dans ses versions adaptées aux puissances importantes (˃ 10 kW) alimentées en courant alternatif, apparaît tout de suite comme la solution idéale pour se substituer au MCI. Son rendement est excellent (85% et même 90% en version synchrone, triphasée, à aimants permanents). 18 kWh lui suffisent pour motoriser une voiture standard sur 100 km. Pour une autonomie de 700 km, 130 kWh lui sont donc suffisants, soit l’équivalent de 13 l d’essence, au lieu d’environ 50 l pour un MCI performant (7 l/100 km). Par ailleurs, son poids et son encombrement sont trois à quatre fois inférieurs à celui-ci ; on peut le diviser et le répartir entre les quatre essieux du véhicule ; on peut récupérer de l’énergie cinétique pendant la décélération, son circuit d’alimentation (onduleur) étant réversible.

Le match entre moteur thermique et électrique est ainsi gagné sans appel par ce dernier, ce qui en fait une solution acquise pour l’avenir de la motorisation routière décarbonée. Elle sera électrique « à la roue ».

Mais comment alimenter ce moteur avec de l’énergie électrique stockée à bord du véhicule ?

Deux solutions s’affrontent : les batteries lithium-ion (Li-ion), stockant sous forme électrochimique les kilowattheures directement utilisables par le bloc moteur, ou l’hydrogène embarqué dans un réservoir sous très haute pression (700 bars)(2) alimentant une pile à combustible le transformant en électricité.

Le stockage à bord par batterie rechargeable

1) Les batteries au plomb

Les premières batteries rechargeables au plomb datent du 19e siècle (Gaston Plante – 1859) et équipent encore aujourd’hui la quasi-totalité des véhicules à moteur thermique dont elles assurent principalement le démarrage, grâce à leur capacité à fournir des intensités élevées pendant des temps courts.

Les batteries au plomb sont constituées de deux électrodes Pb trempant dans une dilution d’acide sulfurique H2SO4. À la charge, la cathode – fixe le plomb que le courant électrique a dissocié de l’anode +. À la décharge, le reflux du plomb jusqu’à l’anode crée un courant électrique dans le circuit extérieur.

Les défauts majeurs des batteries au plomb sont leur très faible densité massique (15 à 30 Wh/kg), leur poids et la toxicité du plomb. Cependant, malgré des efforts ininterrompus pour l’améliorer ou la remplacer (sodium-soufre notamment), cette technologie a traversé le 20e siècle sans évolution majeure, fait rarissime, en s’imposant dans la durée par un coût de revient au Wh très faible.

2) Les batteries lithium-ion

Dans ce type de batterie, l’ion lithium+ se déplace entre deux électrodes, la cathode–(graphite par exemple) à laquelle il est peu lié, l’anode+ (oxyde de cobalt par exemple) pour laquelle il a une forte affinité. Les deux électrodes baignent dans un électrolyte liquide (sel de lithium). Lors de la charge, l’ion Li+ est inséré « de force » dans le graphite. Pendant la décharge, les ions Li+ rejoignent l’anode et les électrons e– migrent vers la cathode.

Les batteries Li-ion ont la qualité majeure de posséder une capacité élevée de stockage d’énergie électrique massique, de 100 à 250 Wh/kg, pour un poids faible, le lithium étant très léger. Elles sont donc particulièrement adaptées au stockage d’électricité embarqué. Leurs principaux défauts sont leur fragilité aux cycles de charge-décharge, qui nécessitent des protocoles rigoureux, leur sensibilité à la température et la réactivité de leurs électrolytes solides. Les batteries Li-ion puissantes sont ainsi équipées d’un circuit de régulation et de protection (BMS : Battery Management System).

Dans les années 1990, l’explosion de l’informatique individuelle suivie de celle des smartphones a rendu crucial le besoin en batteries portables à haute densité d’énergie et de petites puissances. Les petites batteries rechargeables Li-ion ont alors été développées dans l’urgence et ont conquis durablement ces marchés.

Dans un second temps, à partir des années 2000, la prise de conscience climatique commençant à peser en faveur d’une décarbonation rapide de la mobilité, un passage à la voiture électrique est apparu comme la voie à privilégier.

Vers 2010, la maîtrise de l’assemblage des cellules Li-ion en grand nombre étant acquise (stacks), les premières batteries dépassant les 100 Wh/kg furent disponibles et, avec elles, des prototypes de véhicules électriques atteignant 150 km d’autonomie avec 300 kg de batterie, le prix de celle-ci comptant pour près de la moitié de celui du véhicule.

Dès lors, la pression climatique s’intensifiant (COP21, 2015) ainsi que les subventions gouvernementales associées, des efforts considérables en R&D et en investissements dans les infrastructures ont porté sur la densité énergétiques des batteries Li-ion et sur les réseaux de recharge des voitures électriques.

En 2018, des densités de 200 Wh/kg sont maintenant proposées et, en autonomie, la compétitivité avec les voitures thermiques pour une recharge n’est plus hors de portée (700 km). De même, près de 25 000 bornes de recharge sont accessibles au public en France (à fin novembre 2018), dont 1 100 de recharge rapide.

À l’échelle mondiale, les grandes manœuvres industrielles, pour dominer un marché de la batterie automobile qui s’annonce gigantesque, sont déjà largement lancées. L’European Battery Alliance ambitionne de constituer l’Airbus européen face au monopole asiatique qui se dessine, de plus en plus menaçant, autour du géant chinois (CATL).

Simultanément, depuis le début de la décennie, l’hydrogène couplé à la pile à combustible a, lui aussi, posé sa candidature à la mobilité décarbonée.

Le duel batteries-hydrogène pour la motorisation décarbonée du transport routier

L’hydrogène, combustible pour la mobilité décarbonée ?

On sait que l’hydrogène est le plus énergétique des gaz. Il contient 33 kWh/kg, soit plus que 3 kg de pétrole. Mais c’est aussi le plus léger des gaz. Il faut au moins le comprimer à 700 bars pour que 7 litres d’hydrogène à cette pression contiennent l’équivalent d’un litre d’essence, et cette compression consomme 15% de l’énergie qu’il contient. On peut aussi le liquéfier : 4 l d’H2 liquide à – 253°C contiennent alors la même énergie qu’un litre d’essence.

Alors pour stocker à bord d’un véhicule l’équivalent énergétique en hydrogène d’un réservoir d’essence courant de 40 litres, pesant 40 kg, il faut un réservoir presque 10 fois plus gros et 6 fois plus lourd, résistant à une pression interne de 700 bars (matériaux composites).

Mais la combustion de l’hydrogène dans l’air donne de l’eau, ce qui qualifie l’hydrogène comme un combustible candidat à la transition énergétique.

1) La voiture à hydrogène

On a vu que le moteur électrique (triphasé, synchrone) à très haut rendement s’impose actuellement comme l’étape finale de la motorisation. Dans un véhicule à hydrogène, ce moteur est alimenté par une pile à combustible (PAC ou FCEV(3)) qui lui fournit de l’électricité à partir d’hydrogène sous haute pression.

2) La pile à combustible

Inventée en même temps que l’électrolyse au 19e siècle (1838), la pile à combustible utilise l’effet inverse. L’hydrogène injecté sur l’anode+ se dissocie en protons et électrons ; ces derniers ne pouvant traverser l’électrolyte passent par le circuit électrique externe, les protons H+, eux, traversent une membrane sélective ultra-fine et viennent se recombiner avec l’air injecté sur la cathode- et donner de l’eau, de la chaleur et de l’électricité.

D’un rendement proche de 50%, la technologie PEMFC (Proton Exchange Membrane Fuel Cell), parce qu’elle est adaptée aux températures moyennes de l’utilisation de l’eau (20-100 °C), est privilégiée contre les technologies SOFC (Solid Oxyde Fuel Cell) aux meilleurs rendements mais qui exigent des températures élevées (800°C).

Dans les premières voitures H2 actuellement commercialisées (2017 – Mirai de Toyota), la pile à combustible développe 115 kW vers un moteur électrique de même puissance.

Au-delà des qualités d’autonomie et de rapidité de recharge associées à l’hydrogène, les performances de la PAC constituent aujourd’hui la clé de la compétitivité du véhicule. Un premier obstacle est la durée de vie, aujourd’hui de quelques milliers d’heures, alors que l’objectif est de 2 à 5 ans (de l’ordre de 20 000 à 45 000 h).

Le second obstacle est le coût. Certaines des technologies-clés des PAC sont extrêmement chères, en particulier les membranes transparentes aux ions H+, le platine catalysant la dissociation ainsi que le graphène des électrodes. Le problème reste que, jusqu’ici, les technologies PEMFC n’ont pas été industrialisées au-delà de quelques milliers d’exemplaires.

La conséquence est qu’aujourd’hui, le prix d’une PAC est de l’ordre de 6 000 à 7 000 €(4) pour 110 à 130 kW, prix qu’il faudrait réduire d’au moins un ordre de grandeur pour rivaliser avec les batteries qui sont en pleine progression aussi sur ce point.

3) Le réservoir à hydrogène

Le stockage de l’hydrogène embarqué dans un véhicule se fait aujourd’hui dans un réservoir sous très haute pression (700 bars). 1 kg d’hydrogène correspond environ à une autonomie de 100 km. Les réservoirs des premières voitures à hydrogène contiennent 5 kg d’H2, à 700 bars, dans un volume de 125 litres et pèsent environ 130 kg, s’ajoutant à un poids de PAC d’environ 100 kg. On est loin de la compétitivité avec une voiture thermique, mais des autonomies très grandes sont envisageables, au contraire des batteries actuelles dont le poids leur est proportionnel (1 kg/km).

Notons que les technologies de distribution et de stockage de l’hydrogène pour les usages routiers exigent de très grandes étanchéités opérationnelles, l’hydrogène étant par sa faible densité et sa réactivité, extrêmement « fuitard » et explosif dans l’air (Fukushima Daiichi).

4) Commercialisation et infrastructures

En 2019, seuls Toyota (Mirai), Honda (Clarity) et Hyundai (Nexo) ont commercialisé des voitures à hydrogène, à des prix très élevés autour de 70 000 à 80 000 € et avec des niveaux de développement de prototypes.

Ainsi, pas plus de 6 000 voitures à hydrogène sont aujourd’hui en circulation dans le monde, le facteur limitant étant le manque d’infrastructures de distribution. En France, en 2019, une vingtaine de stations de distribution H2 sont en service pour environ 300 véhicules, essentiellement urbains (Hype). Là aussi, les coûts d’investissements sont rédhibitoires (un million d’euros par station alors que le coût par borne de recharge rapide est de 10 000 à 20 000 € (110 000 bornes dans le monde).

La guerre batterie-hydrogène n’aura pas lieu

1) Certes l’hydrogène a la physique pour lui… (mais pas la chimie)

En densité massique d’énergie, l’hydrogène contient 40 kWh/kg alors qu’une batterie Li-ion atteint 200 Wh/kg.

En autonomie et poids, pour 500 km d’autonomie, il faut :

- 5 kg d’H2 dans un réservoir de 125 l pesant 130 kg (+ 100 kg de PAC) ;

- 500 kg de batteries (occupant la place de 5 personnes).

En temps de recharge :

- H2 : plein en 5 minutes ;

- Batterie : de 30 minutes (rapide) à 8-10 h.

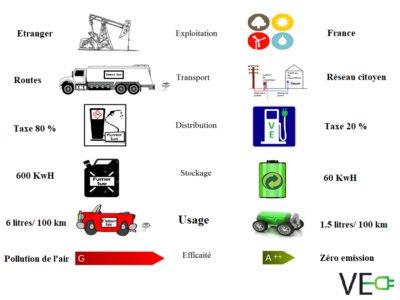

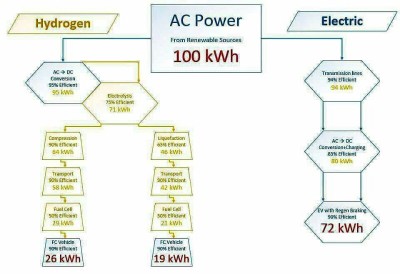

2) Mais en rendement cumulé, la batterie (70%) est trois fois supérieure à la filière hydrogène, de l’électricité à la roue.

Avec la batterie, tout se passe à bord du véhicule (hors pertes en réseaux – rendement de 95%), la suite des opérations étant la charge (rendement de 99%), la transformation DC/AC en sortie de batterie (92%), l’onduleur (90%), le moteur (90%), soit un rendement global de l’ordre de 70% à 75%.

Avec l’hydrogène, la filière commence au sol. À partir d’un approvisionnement en électricité décarbonée, H2 est produit par électrolyse (rendement 70-80%), puis comprimé à 700 bars (85%), enfin transporté et livré (90%).

Une fois à bord, H2 est retransformé en électricité par la PAC (50-70%), elle-même redressée de DC en AC (92%), ondulée (90%) et motorisée (90%).

Le rendement global pour la filière hydrogène est donc de l’ordre de 20% à 33%.

L’alimentation directe par batterie a donc un rendement 2 à 3 fois supérieur à l’hydrogène + PAC, avec un avantage en « simplicité » qui se traduit drastiquement en coûts d’exploitation, de maintenance et d’investissement.

3) Les coûts kilométriques « à la pompe »

En 2019, l’hydrogène est commercialisé à 11-15 € le kg (33 kWh). À la pompe, l’électricité peut typiquement être facturée de l’ordre de 0,25 €/kWh sur une borne de recharge publique en France (différences de prix en fonction des réseaux de recharge), la recharge étant moins coûteuse à domicile.

La voiture électrique à batterie consomme 15 à 20 kWh aux 100 km, soit 4 à 5 € / 100 km.

La voiture électrique à hydrogène consomme 1 kg H2 aux 100 km, soit 11 à 15 € / 100 km.

4) L’offre automobile

Au Salon de l’Auto de mars 2019, plus de 20 modèles de voitures électriques à batterie étaient proposés, dont 5 nouveaux avec des autonomies supérieures à 400 km pour des prix de l’ordre de 35 000 €. Dans le monde, les ventes sont en très forte croissance (+ 20 à 30%) et l’AIE prévoit, en 2030, environ 125 millions de VE, pour plus de 3 millions en 2018, soit 40 fois plus. Dans cette prévision, l’hydrogène n’est pas (encore ?) présent.

5) Le poids de l’innovation

La batterie Li-ion n’a cessé de progresser au service du véhicule électrique, en particulier en densité d’énergie, et le créneau de la supériorité en autonomie qui faisait l’attractivité initiale de l’hydrogène s’est progressivement rétréci. La progression vers le Li-ion à électrolyte solide en particulier, rendant possible des autonomies de 600 km, et des pleins en moins de 10 minutes, grâce à des accus au graphène, grignote actuellement les espoirs qu’avaient suscité les qualités exceptionnelles de l’hydrogène et, en ce qui concerne la mobilité routière pour le grand public, le KO est sans doute proche.

6) L’accès aux métaux rares ou La guerre des métaux rares

Dans la rivalité batterie-hydrogène pour l’alimentation embarquée des voitures électriques, les approvisionnements en lithium pour les batteries et en platine pour les piles à hydrogène sont encore perçus comme des paramètres critiques menaçant par leur rareté le développement de ces deux technologies.

Les batteries Li-ion commercialisées font en effet non seulement un large usage du lithium (3 à 5 kg par véhicule), mais aussi de cobalt, de nickel, de manganèse dans des substrats d’aluminium, de carbone et de cuivre pour la réalisation de leurs électrodes et de leurs structures.

Les perspectives d’une envolée (+ 30%) de la demande annuelle au-delà de la dizaine de millions de véhicules électriques à batteries en 2030 ont donc posé d’emblée le problème des ressources minérales disponibles, en particulier en lithium. Les réserves prouvées sont évaluées aujourd’hui entre 15 et 25 millions de tonnes, concentrées en Amérique Andine (Argentine, Chili, Bolivie, etc.) et en Chine. Mais, après l’habituelle prophétie initiale des « pénuristes » d’un épuisement prochain de cette ressource, la recherche minière a commencé à en identifier de nouveaux gisements (Afghanistan, Algérie, Portugal, etc.) et en réévaluer les ressources à au moins 60 millions de tonnes. En y ajoutant le lithium récupérable par recyclage des batteries et la possibilité de lui substituer du sodium dans de nouveaux couples électrochimiques, on peut écarter pour la décennie à venir le risque d’une asphyxie de la croissance attendue par manque de ressources minérales, pour se concentrer sur les énormes besoins de financement qu’il va nécessiter.

Dans une pile à hydrogène embarquée sur un véhicule électrique, comme dans la quasi-totalité des piles à combustible (PAC), les réactions d’oxydoréduction aux électrodes et à la traversée des membranes sont catalysées par le platine, rare et coûteux, qui reste encore aujourd’hui la matière première critique quasi-unique des PAC. Les perspectives de l’hydrogène pour motoriser la voiture électrique n’ont pas encore justifié l’effort d’industrialisation des PAC pour en abaisser drastiquement les coûts et en particulier pour substituer au platine des catalyseurs beaucoup moins rares et précieux.

Dans le duel batterie-hydrogène, la dépendance au lithium est nettement moins handicapante que la catalyse par le platine.

Hydrogène compliqué. Stockage batterie liberté

7) La lourdeur des investissements

La transition énergétique va entraîner, pour la seule mobilité, des investissements gigantesques en technologies, infrastructures et équipements. Déjà, le montant des subventions accordées aux énergies décarbonées renouvelables, au soutien à l’habitat et aux transports se chiffrent annuellement par milliards d’euros) à l’échelle de la France, par dizaines de milliards d’euros en Chine et en Asie du Sud et proche de la centaine de milliard pour le monde.

Sur tous les postes de la mobilité routière, l’hydrogène est beaucoup plus cher que la batterie et constitue le plus souvent « un investissement déraisonnable ». En outre, la quasi-totalité de l’infrastructure électrique existe déjà contrairement à celle de l’hydrogène.

Conclusion

La bataille pour la mobilité autonome décarbonée paraît donc perdue pour l’hydrogène face à la batterie, sauf dans quelques niches exigeant à la fois de très grandes autonomies pour des véhicules très lourds.

Mais l’hydrogène possède des qualités physiques si exceptionnelles que sa progression ne saurait s’arrêter là. Elle reste d’abord un gaz industriel majeur dont la production par vaporeformage doit être relayée par l’électrolyse à haute température (ou la thermochimie), à partir d’une électricité décarbonée, nucléaire ou intermittente.

Elle doit aussi se développer comme solution de stockage de l’électricité « fatale » de ces intermittentes en plein développement. Elle est enfin un élément clé de la fermeture du cycle du CO2 par méthanation. Il est possible de faire reculer l’empoisonnement de l’atmosphère par le CO2 en le capturant systématiquement partout où l’humanité l’émet massivement aujourd’hui et en le retransformant en hydrocarbure liquide utilisable directement en énergie primaire.

(*) François CHABANNES est Coprésident de la Fondation d’entreprise Alcen pour la Connaissance des Énergies